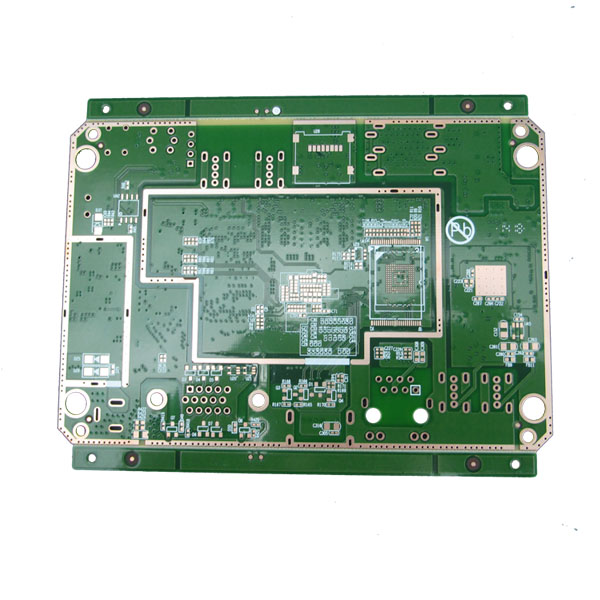

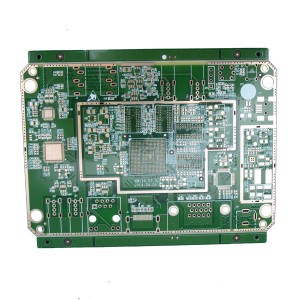

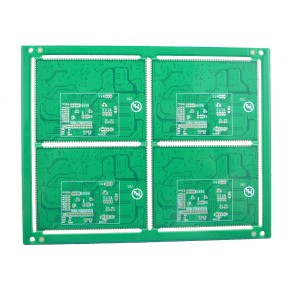

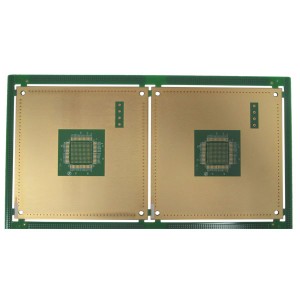

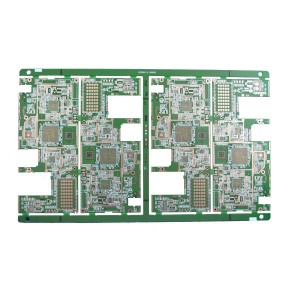

12-skikts HDI-kretskort för molntjänster

Produktinformation

| Skikten | 12 lager |

| Brädtjocklek | 1,6 MM |

| Material | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Koppartjocklek | 1 OZ (35um) |

| Ytfinish | (ENIG) Nedsänkningsguld |

| Min hål (mm) | 0,10 mm |

| Min linjebredd (mm) | 0,12 mm |

| Min linjeutrymme (mm) | 0,12 mm |

| Lödmask | Grön |

| Legendfärg | Vit |

| Impedans | Enkelimpedans och differentiell impedans |

| Förpackning | Antistatisk väska |

| E-test | Flygande sond eller fixtur |

| Godkännandestandard | IPC-A-600H klass 2 |

| Ansökan | Molntjänster |

1. Introduktion

HDI står för High Density Interconnector. Ett kretskort som har högre kabeldensitet per ytenhet i motsats till konventionellt kort kallas för HDI-kretskort. HDI-kretskort har finare utrymmen och linjer, mindre vias och fångkuddar och högre anslutningsplattdensitet. Det hjälper till att förbättra elektrisk prestanda och minska vikt och storlek på utrustningen. HDI PCB är det bättre alternativet för högskiktsräkning och dyra laminerade kort.

Viktiga HDI-fördelar

När konsumenternas krav förändras måste tekniken också. Genom att använda HDI-teknik har designers nu möjlighet att placera fler komponenter på båda sidor om rå PCB. Flera via processer, inklusive via in pad och blind via teknologi, gör det möjligt för designers mer PCB-fastigheter att placera komponenter som är mindre ännu närmare varandra. Minskad komponentstorlek och tonhöjd möjliggör mer I / O i mindre geometrier. Detta innebär snabbare överföring av signaler och en signifikant minskning av signalförlust och korsningsfördröjningar.

Teknik inom HDI PCB

- Blind Via: Kontakt av ett yttre lager som slutar på ett inre lager

- Begravd via: Genomgående hål i kärnlagren

- Microvia: Blind Via (koll. Även via) med en diameter ≤ 0,15 mm

- SBU (sekventiell uppbyggnad): sekventiell lageruppbyggnad med minst två pressoperationer på flerlagers PCB

- SSBU (Semi Sequential Build-Up): Pressning av testbara underkonstruktioner i SBU-teknik

Via in Pad

Inspiration från ytmonterade tekniker från slutet av 1980-talet har skjutit gränserna med BGA, COB och CSP till mindre kvadratiska ytor. Via in pad-processen möjliggör att vior placeras i ytan av de plana markerna. Via pläteras och fylls med antingen ledande eller icke-ledande epoxi, därefter täcks och pläteras, vilket gör den praktiskt taget osynlig.

Låter enkelt men det finns i genomsnitt åtta ytterligare steg för att slutföra den här unika processen. Specialutrustning och utbildade tekniker följer processen noga för att uppnå det perfekta dolda via.

Via fyllningstyper

Det finns många olika typer av via-fyllnadsmaterial: icke-ledande epoxi, ledande epoxi, kopparfylld, silverfylld och elektrokemisk plätering. Dessa resulterar alla i en via begravd i ett platt land som helt kommer att sälja som vanliga länder. Vias och mikrovior borras, blinda eller begravs, fylls och pläteras sedan och döljs under SMT-länder. Bearbetning av vias av denna typ kräver specialutrustning och är tidskrävande. Flera borrcykler och kontrollerad djupborrning ökar procestiden.

Laser Drill Technology

Att borra de minsta av mikrovias möjliggör mer teknik på brädans yta. Med en ljusstråle på 20 mikron (1 Mil) i diameter kan denna högeffektstråle skära igenom metall och glas och skapa det lilla genomgående hålet. Nya produkter finns som likformiga glasmaterial som har laminat med låg förlust och låg dielektrisk konstant. Dessa material har högre värmebeständighet för blyfri montering och möjliggör användning av mindre hål.

Lamination och material för HDI-kort

Avancerad flerskiktsteknologi gör det möjligt för designers att i följd lägga till ytterligare skiktpar för att bilda ett flerlagers PCB. Användningen av en laserborr för att producera hål i de inre skikten möjliggör plätering, avbildning och etsning före pressning. Denna tillagda process är känd som sekventiell uppbyggnad. SBU-tillverkning använder fast fyllda vias som möjliggör bättre termisk hantering, en starkare anslutning och ökar styrelsens tillförlitlighet.

Hartsbelagd koppar utvecklades speciellt för att hjälpa med dålig hålkvalitet, längre borrtider och för att möjliggöra tunnare PCB. RCC har en extremt låg profil och ultratunn kopparfolie som är förankrad med små knölar till ytan. Detta material är kemiskt behandlat och grundat för den tunnaste och finaste linjen och avståndstekniken.

Appliceringen av torrmot på laminatet använder fortfarande uppvärmd valsmetod för att applicera resisten på kärnmaterialet. Denna äldre teknikprocess rekommenderas nu att förvärma materialet till önskad temperatur före lamineringsprocessen för HDI-kretskort. Förvärmningen av materialet möjliggör en bättre applicering av det torra motståndet mot laminatets yta, vilket drar bort mindre värme från de heta rullarna och möjliggör en jämn stabil utgångstemperatur för den laminerade produkten. Konsekventa in- och utgångstemperaturer leder till mindre luftfångst under filmen; detta är avgörande för reproduktionen av fina linjer och avstånd.